Die Widerstandsverdampfungsquellenbeschichtung ist ein grundlegendes Vakuumverdampfungsverfahren. „Verdampfung“ bezieht sich auf ein Dünnschichtherstellungsverfahren, bei dem das Beschichtungsmaterial in der Vakuumkammer erhitzt und verdampft wird, sodass die Materialatome oder -moleküle verdampfen und von der Oberfläche entweichen. Es entsteht ein Dampfströmungsphänomen, das auf die Oberfläche des Substrats oder Substrats trifft und schließlich zu einem festen Film kondensiert.

Bei der sogenannten Widerstandsverdampfungsquellen-Beschichtungsmethode wird aus Tantal, Molybdän, Wolfram und anderen hochschmelzenden Metallen eine geeignete Verdampfungsquelle hergestellt. Diese wird mit den zu verdampfenden Materialien befüllt, von Luft durchströmt und erhitzt und verdampft. Alternativ können die zu verdampfenden Materialien in Tiegel aus Aluminiumoxid, Berylliumoxid oder anderen Materialien zur indirekten Erhitzung und Verdampfung gegeben werden. Dies ist die Widerstandsheizverdampfungsmethode.

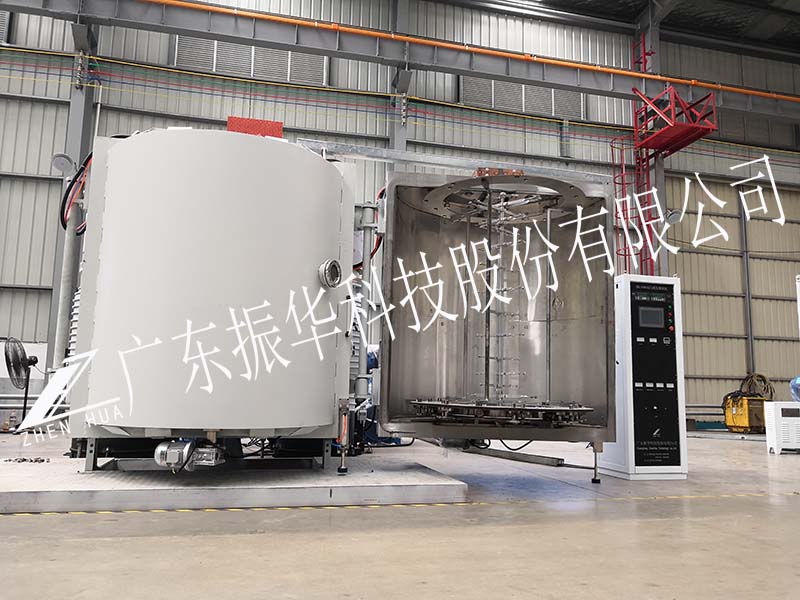

DerVakuumverdampfungsbeschichtungsmaschineDas Erhitzen und Verdampfen durch Widerstandsheizungen bietet die Vorteile einer einfachen Konstruktion, geringer Kosten und Zuverlässigkeit. Sie eignet sich für die Aufdampfung von Materialien mit niedrigem Schmelzpunkt, insbesondere für die Massenproduktion mit geringen Anforderungen an die Beschichtungsqualität. Bei der Herstellung von aluminisierten Spiegeln werden bereits zahlreiche Beschichtungsverfahren mit Widerstandsheizung und -verdampfung eingesetzt.

Die Nachteile der Verdampfungsbeschichtung mittels Widerstandsverdampfungsquelle liegen in der begrenzten Maximaltemperatur und der kurzen Lebensdauer der Heizeinrichtung. Um die Lebensdauer der Widerstandsverdampfungsquelle zu verlängern, setzen Anlagenhersteller seit einigen Jahren auf langlebige, leitfähige Keramik auf Bornitridbasis. Laut einem japanischen Patentbericht kann die Verdampfungsquelle (Tiegel) aus Materialien bestehen, die zu 20–30 % aus Bornitrid und damit verschmolzenen feuerfesten Materialien bestehen. Die Oberfläche wird mit einer Schicht Zirkonium (62–82 %) beschichtet, der Rest besteht aus einer Zirkonium-Silizium-Legierung.

Veröffentlichungszeit: 22. April 2023