Nr. 1 Prinzip des Hochleistungs-Pulsmagnetronsputterns

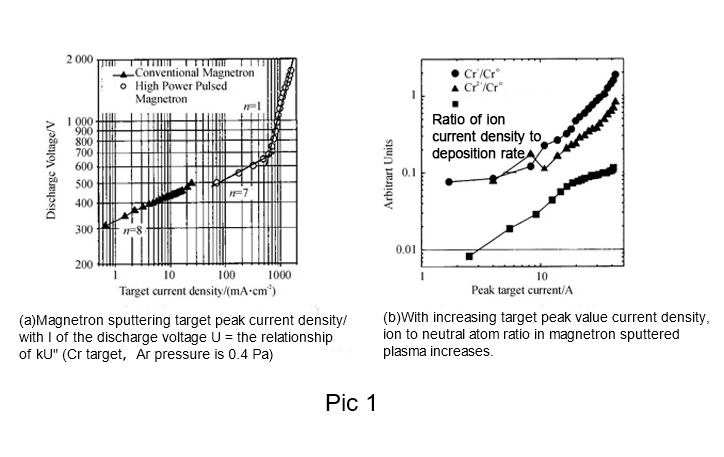

Die Technik des gepulsten Magnetronsputterns mit hoher Leistung verwendet eine hohe Spitzenimpulsleistung (2 – 3 Größenordnungen höher als beim herkömmlichen Magnetronsputtern) und einen niedrigen Impulsarbeitszyklus (0,5 – 10 %), um hohe Metalldissoziationsraten (> 50 %) zu erreichen. Dies ergibt sich aus den Eigenschaften des Magnetronsputterns, wie in Bild 1 gezeigt, wo die Spitzenzielstromdichte I proportional zur n-ten Exponentialpotenz der Entladespannung U ist, I = kUn (n ist eine Konstante, die mit der Kathodenstruktur, dem Magnetfeld und dem Material zusammenhängt). Bei niedrigeren Leistungsdichten (niedrige Spannung) liegt der n-Wert üblicherweise im Bereich von 5 bis 15; mit zunehmender Entladespannung steigen Stromdichte und Leistungsdichte schnell an, und bei hoher Spannung wird der n-Wert wegen des Verlusts der Magnetfeldeinschließung 1. Bei niedrigen Leistungsdichten wird die Gasentladung durch Gasionen bestimmt, die sich im normalen gepulsten Entladungsmodus befinden; Bei hohen Leistungsdichten steigt der Anteil der Metallionen im Plasma an und einige Materialien wechseln in den Selbstzerstäubungsmodus, d. h. das Plasma wird durch die Ionisierung zerstäubter neutraler Partikel und sekundärer Metallionen aufrechterhalten, und Inertgasatome wie Argon werden nur zum Zünden des Plasmas verwendet. Danach werden die zerstäubten Metallpartikel in der Nähe des Ziels ionisiert und zurückbeschleunigt, um das zerstäubte Ziel unter der Einwirkung magnetischer und elektrischer Felder zu bombardieren und so die Hochstromentladung aufrechtzuerhalten, und das Plasma besteht aus stark ionisierten Metallpartikeln. Da der Sputterprozess das Target erhitzt, darf die direkt auf das Target ausgeübte Leistungsdichte nicht zu hoch sein, um einen stabilen Betrieb des Targets in industriellen Anwendungen zu gewährleisten. Im Allgemeinen sollte bei direkter Wasserkühlung die Wärmeleitfähigkeit des Targetmaterials unter 25 W/cm2 liegen. Bei indirekter Wasserkühlung weist das Targetmaterial eine schlechte Wärmeleitfähigkeit auf, zerfällt aufgrund thermischer Spannung oder enthält leicht flüchtige Legierungsbestandteile usw. Die Leistungsdichte darf in anderen Fällen nur zwischen 2 und 15 W/cm2 liegen, was weit unter den Anforderungen an eine hohe Leistungsdichte liegt. Das Problem der Targetüberhitzung kann durch die Verwendung sehr schmaler Hochleistungsimpulse gelöst werden. Anders definiert gepulstes Hochleistungs-Magnetronsputtern als eine Art gepulstes Sputtern, bei dem die Spitzenleistungsdichte die durchschnittliche Leistungsdichte um zwei bis drei Größenordnungen übersteigt, das Ionensputtern des Targets den Sputterprozess dominiert und die gesputterten Targetatome stark dissoziiert sind.

Nr. 2 Die Eigenschaften der Beschichtungsabscheidung durch gepulstes Hochleistungs-Magnetron-Sputtern

Durch Hochleistungs-Pulsmagnetronsputtern kann Plasma mit hoher Dissoziationsrate und hoher Ionenenergie erzeugt und durch Anlegen eines Vordrucks die geladenen Ionen beschleunigt werden. Der Beschichtungsprozess wird dabei mit hochenergetischen Partikeln bombardiert – eine typische IPVD-Technologie. Ionenenergie und -verteilung haben einen entscheidenden Einfluss auf die Qualität und Leistung der Beschichtung.

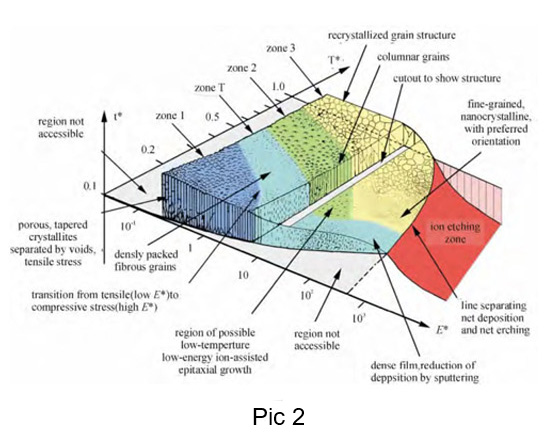

Bezüglich IPVD hat Anders basierend auf dem bekannten Thorton-Strukturzonenmodell ein Strukturzonenmodell vorgeschlagen, das Plasmaabscheidung und Ionenätzen umfasst und die Beziehung zwischen Beschichtungsstruktur und Temperatur und Luftdruck im Thorton-Strukturzonenmodell auf die Beziehung zwischen Beschichtungsstruktur, Temperatur und Ionenenergie erweitert, wie in Bild 2 gezeigt. Bei einer Beschichtung durch Ionenabscheidung mit niedriger Energie entspricht die Beschichtungsstruktur dem Thorton-Strukturzonenmodell. Mit steigender Abscheidungstemperatur erfolgt der Übergang von Region 1 (lose poröse Faserkristalle) zu Region T (dichte Faserkristalle), Region 2 (säulenförmige Kristalle) und Region 3 (Rekristallisationsregion); mit steigender Abscheidungsionenenergie sinkt die Übergangstemperatur von Region 1 zu Region T, Region 2 und Region 3. Die hochdichten Faserkristalle und säulenförmigen Kristalle können bei niedriger Temperatur hergestellt werden. Wenn die Energie der abgeschiedenen Ionen auf die Größenordnung von 1–10 eV ansteigt, wird der Beschuss und die Ätzung der Oberfläche der abgeschiedenen Beschichtung durch Ionen verstärkt und die Dicke der Beschichtungen erhöht.

Nr. 3 Herstellung einer Hartbeschichtung durch Hochleistungs-Pulsmagnetron-Sputtertechnologie

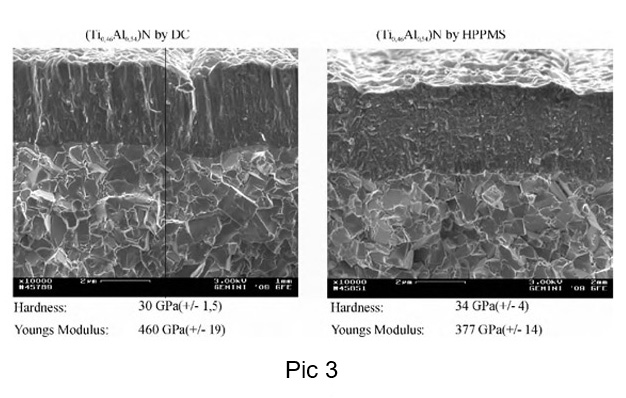

Die durch gepulstes Hochleistungs-Magnetronsputtern hergestellte Beschichtung ist dichter, hat bessere mechanische Eigenschaften und ist hochtemperaturbeständig. Wie in Bild 3 gezeigt, hat die herkömmliche, magnetrongesputterte TiAlN-Beschichtung eine säulenförmige Kristallstruktur mit einer Härte von 30 GPa und einem Elastizitätsmodul von 460 GPa; die HIPIMS-TiAlN-Beschichtung hat eine Härte von 34 GPa und einen Elastizitätsmodul von 377 GPa; das Verhältnis zwischen Härte und Elastizitätsmodul ist ein Maß für die Zähigkeit der Beschichtung. Höhere Härte und kleinerer Elastizitätsmodul bedeuten bessere Zähigkeit. Die HIPIMS-TiAlN-Beschichtung weist eine bessere Hochtemperaturbeständigkeit auf, wobei sich in der herkömmlichen TiAlN-Beschichtung nach einer Hochtemperatur-Glühbehandlung bei 1.000 °C für 4 Stunden eine hexagonale AlN-Phase abscheidet. Die Härte der Beschichtung nimmt bei hohen Temperaturen ab, während die HIPIMS-TiAlN-Beschichtung nach einer Wärmebehandlung bei gleicher Temperatur und Dauer unverändert bleibt. Die HIPIMS-TiAlN-Beschichtung weist zudem eine höhere Oxidationstemperatur auf als herkömmliche Beschichtungen. Daher zeigt die HIPIMS-TiAlN-Beschichtung in Hochgeschwindigkeitsschneidwerkzeugen eine deutlich bessere Leistung als andere im PVD-Verfahren hergestellte beschichtete Werkzeuge.

Beitragszeit: 08.11.2022