Principio n. 1 dello sputtering magnetron pulsato ad alta potenza

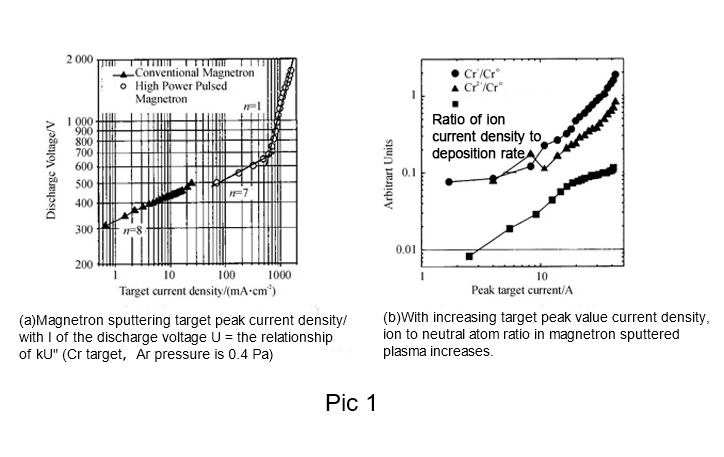

La tecnica di sputtering magnetron pulsato ad alta potenza utilizza un'elevata potenza di picco dell'impulso (2-3 ordini di grandezza superiore rispetto allo sputtering magnetron convenzionale) e un basso duty cycle dell'impulso (0,5%-10%) per ottenere elevati tassi di dissociazione del metallo (>50%), derivati dalle caratteristiche dello sputtering magnetron, come mostrato in Figura 1, dove la densità di corrente target di picco I è proporzionale alla potenza esponenziale n-esima della tensione di scarica U, I = kUn (n è una costante correlata alla struttura del catodo, al campo magnetico e al materiale). A densità di potenza inferiori (bassa tensione) il valore n è solitamente compreso tra 5 e 15; con l'aumento della tensione di scarica, la densità di corrente e la densità di potenza aumentano rapidamente, e ad alta tensione il valore n diventa 1 a causa della perdita di confinamento del campo magnetico. A basse densità di potenza, la scarica del gas è determinata dagli ioni del gas che si trovano nella normale modalità di scarica pulsata; se ad alte densità di potenza, la proporzione di ioni metallici nel plasma aumenta e alcuni materiali commutano, cioè nella modalità di auto-sputtering, cioè il plasma è mantenuto dalla ionizzazione di particelle neutre spruzzate e ioni metallici secondari, e atomi di gas inerte come Ar vengono utilizzati solo per accendere il plasma, dopodiché le particelle metalliche spruzzate vengono ionizzate vicino al bersaglio e accelerate per bombardare il bersaglio spruzzato sotto l'azione di campi magnetici ed elettrici per mantenere l'elevata scarica di corrente, e il plasma è costituito da particelle metalliche altamente ionizzate. A causa dell'effetto riscaldante del processo di sputtering sul target, al fine di garantire il funzionamento stabile del target nelle applicazioni industriali, la densità di potenza applicata direttamente al target non può essere eccessiva. Generalmente, nel caso di raffreddamento ad acqua diretto e conduttività termica del materiale target, la conduttività termica dovrebbe essere inferiore a 25 W/cm². Nel caso di raffreddamento ad acqua indiretto, la conduttività termica del materiale target è scarsa, il materiale target è causato dalla frammentazione dovuta a stress termico o il materiale target contiene componenti di lega a bassa volatilità e in altri casi la densità di potenza può essere inferiore a 2 ~ 15 W/cm², ben al di sotto dei requisiti di alta densità di potenza. Il problema del surriscaldamento del target può essere risolto utilizzando impulsi ad alta potenza molto stretti. Anders definisce lo sputtering magnetron pulsato ad alta potenza come un tipo di sputtering pulsato in cui la densità di potenza di picco supera la densità di potenza media di 2-3 ordini di grandezza, lo sputtering ionico del target domina il processo di sputtering e gli atomi dello sputtering del target sono altamente dissociati.

N. 2 Le caratteristiche della deposizione del rivestimento mediante sputtering magnetron pulsato ad alta potenza

Lo sputtering magnetron pulsato ad alta potenza può produrre plasma con elevata velocità di dissociazione ed elevata energia ionica, e può applicare una pressione di polarizzazione per accelerare gli ioni carichi; il processo di deposizione del rivestimento è bombardato da particelle ad alta energia, una tipica tecnologia IPVD. L'energia e la distribuzione degli ioni hanno un impatto molto importante sulla qualità e sulle prestazioni del rivestimento.

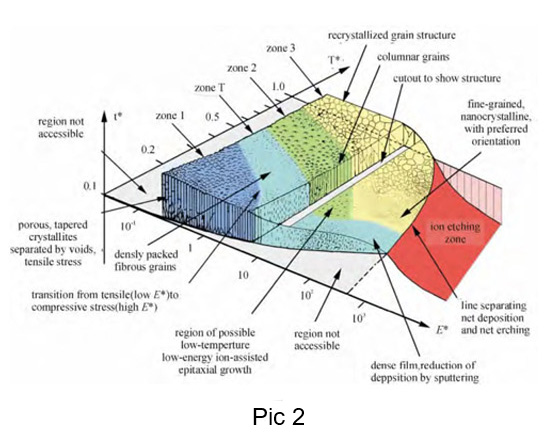

Riguardo all'IPVD, basato sul famoso modello di regione strutturale di Thorton, Anders ha proposto un modello di regione strutturale che include la deposizione al plasma e l'incisione ionica, estendendo la relazione tra struttura del rivestimento, temperatura e pressione dell'aria nel modello di regione strutturale di Thorton alla relazione tra struttura del rivestimento, temperatura ed energia ionica, come mostrato in Figura 2. Nel caso di un rivestimento con deposizione ionica a bassa energia, la struttura del rivestimento è conforme al modello di zona strutturale di Thorton. Con l'aumento della temperatura di deposizione, si verifica la transizione dalla regione 1 (cristalli di fibre porose sciolti) alla regione T (cristalli di fibre dense), regione 2 (cristalli colonnari) e regione 3 (regione di ricristallizzazione); con l'aumento dell'energia ionica di deposizione, la temperatura di transizione dalla regione 1 alla regione T, regione 2 e regione 3 diminuisce. I cristalli di fibre ad alta densità e i cristalli colonnari possono essere preparati a bassa temperatura. Quando l'energia degli ioni depositati aumenta fino a raggiungere un ordine di 1-10 eV, il bombardamento e l'incisione degli ioni sulla superficie dei rivestimenti depositati aumentano e lo spessore dei rivestimenti aumenta.

N. 3 Preparazione dello strato di rivestimento duro mediante tecnologia di sputtering magnetron pulsato ad alta potenza

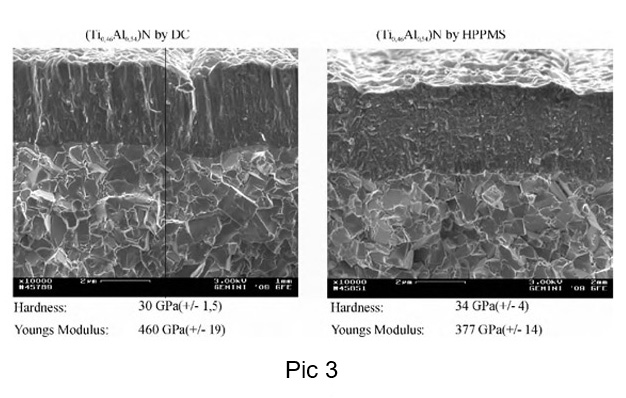

Il rivestimento preparato con la tecnologia di sputtering magnetron pulsato ad alta potenza è più denso, con migliori proprietà meccaniche e stabilità alle alte temperature. Come mostrato in Figura 3, il rivestimento TiAlN ottenuto mediante sputtering magnetron convenzionale presenta una struttura cristallina colonnare con una durezza di 30 GPa e un modulo di Young di 460 GPa; il rivestimento HIPIMS-TiAlN presenta una durezza di 34 GPa, mentre il modulo di Young è di 377 GPa; il rapporto tra durezza e modulo di Young è una misura della tenacità del rivestimento. Una maggiore durezza e un modulo di Young inferiore si traducono in una migliore tenacità. Il rivestimento HIPIMS-TiAlN presenta una migliore stabilità alle alte temperature, con la fase esagonale di AlN precipitata nel rivestimento TiAlN convenzionale dopo un trattamento di ricottura ad alta temperatura a 1.000 °C per 4 ore. La durezza del rivestimento diminuisce alle alte temperature, mentre il rivestimento HIPIMS-TiAlN rimane invariato dopo il trattamento termico alla stessa temperatura e tempo. Il rivestimento HIPIMS-TiAlN presenta inoltre una temperatura di inizio dell'ossidazione ad alta temperatura più elevata rispetto ai rivestimenti convenzionali. Pertanto, il rivestimento HIPIMS-TiAlN offre prestazioni molto migliori negli utensili da taglio ad alta velocità rispetto ad altri utensili rivestiti preparati con processo PVD.

Data di pubblicazione: 08-11-2022