真空蒸着法による膜形成の主な特徴は、高い成膜速度です。スパッタリング法は、膜材料の選択範囲が広く、膜層の均一性も良好ですが、成膜速度は低くなります。イオンコーティングは、これら2つのプロセスを組み合わせた方法です。

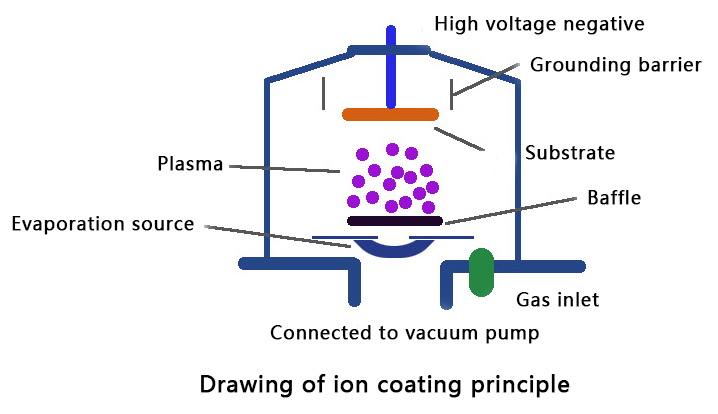

イオンコーティングの原理と成膜条件

イオンコーティングの動作原理を図に示します。真空チャンバーを10-4 Pa未満の圧力まで排気し、次に不活性ガス(アルゴンなど)で0.1〜1 Paの圧力まで充填します。最大5 kVの負のDC電圧を基板に印加すると、基板とるつぼの間に低圧ガスグロー放電プラズマゾーンが確立されます。不活性ガスイオンは電界によって加速され、基板の表面に衝突して、ワークピースの表面を洗浄します。この洗浄プロセスが完了すると、るつぼ内のコーティングされる材料の蒸発からコーティングプロセスが開始されます。蒸発した蒸気粒子はプラズマゾーンに入り、解離した不活性正イオンおよび電子と衝突し、蒸気粒子の一部は解離して、電界の加速下でワークピースとコーティング表面に衝突します。イオンプレーティング工程では、基板に対して蒸着だけでなく陽イオンのスパッタリングも起こるため、蒸着効果がスパッタリング効果よりも大きい場合にのみ薄膜を形成できます。

イオンコーティングプロセスでは、基板に常に高エネルギーイオンが照射されるため、非常にクリーンであり、スパッタリングや蒸着コーティングに比べて多くの利点があります。

(1)接着力が強く、コーティング層が剥がれにくい。

(a)イオンコーティング工程では、グロー放電により生成された多数の高エネルギー粒子を使用して、基板の表面に陰極スパッタリング効果を生み出し、基板の表面に吸着されたガスとオイルをスパッタリングして洗浄し、コーティング工程全体が完了するまで基板表面を浄化します。

(b)コーティングの初期段階では、スパッタリングと蒸着が共存し、フィルム基材の界面に成分の遷移層、またはフィルム材料と基材の混合物(いわゆる「疑似拡散層」)が形成され、フィルムの密着性能が効果的に向上します。

(2)優れた包み込み性。その理由の一つは、コーティング材料の原子が高圧下でイオン化し、基板に到達する過程でガス分子と複数回衝突することで、コーティング材料のイオンが基板の周囲に拡散する点です。また、イオン化されたコーティング材料の原子は電界の作用下で基板表面に堆積するため、基板全体に薄膜が堆積しますが、蒸着コーティングではこの効果は得られません。

(3)コーティングの高品質は、蒸着膜に正イオンを継続的に照射することで凝縮液がスパッタリングされ、コーティング層の密度が向上するためである。

(4)金属・非金属材料に、幅広いコーティング材料と基材をコーティングすることができます。

(5)化学蒸着(CVD)に比べ、基板温度は500℃以下と低いが、その接着強度は化学蒸着膜に匹敵する。

(6)蒸着速度が高く、成膜が速く、数十ナノメートルからミクロンの膜厚をコーティングできる。

イオンコーティングの欠点は、膜厚を正確に制御できないこと、微細なコーティングが必要な場合、欠陥密度が高くなる、コーティング中にガスが表面に侵入し、表面特性が変化する、といった点です。場合によっては、空洞や核(1nm未満)が形成されることもあります。

成膜速度に関しては、イオンコーティングは蒸着法と同等です。膜質に関しては、イオンコーティングで生成される膜はスパッタリング法で生成される膜と同等か、それ以上です。

投稿日時: 2022年11月8日