വാക്വം ബാഷ്പീകരണ കോട്ടിംഗിന്റെ തത്വം

1, വാക്വം ബാഷ്പീകരണ കോട്ടിംഗിന്റെ ഉപകരണങ്ങളും ഭൗതിക പ്രക്രിയയും

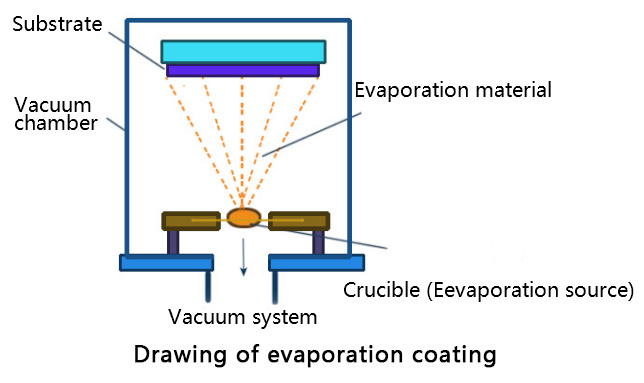

വാക്വം ബാഷ്പീകരണ കോട്ടിംഗ് ഉപകരണങ്ങൾ പ്രധാനമായും വാക്വം ചേമ്പറും ഒഴിപ്പിക്കൽ സംവിധാനവും ചേർന്നതാണ്. വാക്വം ചേമ്പറിനുള്ളിൽ, ബാഷ്പീകരണ സ്രോതസ്സ് (അതായത് ബാഷ്പീകരണ ഹീറ്റർ), സബ്സ്ട്രേറ്റ്, സബ്സ്ട്രേറ്റ് ഫ്രെയിം, സബ്സ്ട്രേറ്റ് ഹീറ്റർ, എക്സ്ഹോസ്റ്റ് സിസ്റ്റം മുതലായവയുണ്ട്.

വാക്വം ചേമ്പറിന്റെ ബാഷ്പീകരണ സ്രോതസ്സിലാണ് കോട്ടിംഗ് മെറ്റീരിയൽ സ്ഥാപിച്ചിരിക്കുന്നത്, ഉയർന്ന വാക്വം സാഹചര്യങ്ങളിൽ, ബാഷ്പീകരണ സ്രോതസ്സ് അത് ചൂടാക്കി ബാഷ്പീകരിക്കുന്നു. ബാഷ്പീകരണ സ്രോതസ്സിന്റെ ഉപരിതലത്തിൽ നിന്ന് ഫിലിം നീരാവിയുടെ ആറ്റങ്ങളും തന്മാത്രകളും രക്ഷപ്പെട്ടതിനുശേഷം, നീരാവി തന്മാത്രകളുടെ ശരാശരി സ്വതന്ത്ര ശ്രേണി വാക്വം ചേമ്പറിന്റെ രേഖീയ വലുപ്പത്തേക്കാൾ വലുതാകുമ്പോൾ, മറ്റ് തന്മാത്രകളുടെയോ ആറ്റങ്ങളുടെയോ കൂട്ടിയിടിയിൽ നിന്ന് അപൂർവ്വമായി തടസ്സപ്പെടുകയും, പൂശേണ്ട അടിവസ്ത്രത്തിന്റെ ഉപരിതലത്തിൽ നേരിട്ട് എത്തുകയും ചെയ്യുന്നു. അടിവസ്ത്രത്തിന്റെ താഴ്ന്ന താപനില കാരണം, ഫിലിം നീരാവി കണികകൾ അതിൽ ഘനീഭവിക്കുകയും ഒരു ഫിലിം രൂപപ്പെടുകയും ചെയ്യുന്നു.

ബാഷ്പീകരണ തന്മാത്രകളുടെയും അടിവസ്ത്രത്തിന്റെയും അഡീഷൻ മെച്ചപ്പെടുത്തുന്നതിന്, ശരിയായ ചൂടാക്കൽ അല്ലെങ്കിൽ അയോൺ ക്ലീനിംഗ് വഴി അടിവസ്ത്രത്തെ സജീവമാക്കാം. വാക്വം ബാഷ്പീകരണ കോട്ടിംഗ് വസ്തുക്കളുടെ ബാഷ്പീകരണം, ഗതാഗതം മുതൽ ഒരു ഫിലിമിലേക്ക് നിക്ഷേപിക്കുന്നത് വരെ ഇനിപ്പറയുന്ന ഭൗതിക പ്രക്രിയകളിലൂടെ കടന്നുപോകുന്നു.

(1) മറ്റ് തരത്തിലുള്ള ഊർജ്ജത്തെ താപ ഊർജ്ജമാക്കി മാറ്റുന്നതിനുള്ള വിവിധ മാർഗങ്ങൾ ഉപയോഗിച്ച്, ഫിലിം മെറ്റീരിയൽ ഒരു നിശ്ചിത അളവിലുള്ള ഊർജ്ജം (0.1 മുതൽ 0.3 eV വരെ) ഉപയോഗിച്ച് ബാഷ്പീകരിക്കപ്പെടുകയോ വാതക കണികകളായി (ആറ്റങ്ങൾ, തന്മാത്രകൾ അല്ലെങ്കിൽ ആറ്റോമിക് ക്ലസ്റ്ററുകൾ) സൾഫൈറ്റ് ചെയ്യുകയോ ചെയ്യുന്നു.

(2) വാതക കണികകൾ ഫിലിമിന്റെ ഉപരിതലം വിട്ട് ഒരു നിശ്ചിത ചലന വേഗതയിൽ, പ്രധാനമായും കൂട്ടിയിടി കൂടാതെ, ഒരു നേർരേഖയിൽ, അടിവസ്ത്രത്തിന്റെ ഉപരിതലത്തിലേക്ക് കൊണ്ടുപോകുന്നു.

(3) അടിവസ്ത്രത്തിന്റെ ഉപരിതലത്തിൽ എത്തുന്ന വാതക കണികകൾ കൂടിച്ചേർന്ന് ന്യൂക്ലിയേറ്റ് ചെയ്യുന്നു, തുടർന്ന് ഒരു സോളിഡ്-ഫേസ് ഫിലിമായി വളരുന്നു.

(4) ഫിലിം നിർമ്മിക്കുന്ന ആറ്റങ്ങളുടെ പുനഃസംഘടന അല്ലെങ്കിൽ രാസബന്ധനം.

2, ബാഷ്പീകരണ ചൂടാക്കൽ

(1) പ്രതിരോധം ചൂടാക്കൽ ബാഷ്പീകരണം

റെസിസ്റ്റൻസ് ഹീറ്റിംഗ് ബാഷ്പീകരണം ഏറ്റവും ലളിതവും സാധാരണയായി ഉപയോഗിക്കുന്നതുമായ ചൂടാക്കൽ രീതിയാണ്, സാധാരണയായി 1500℃-ൽ താഴെ ദ്രവണാങ്കമുള്ള കോട്ടിംഗ് മെറ്റീരിയലുകൾക്ക് ബാധകമാണ്, വയർ അല്ലെങ്കിൽ ഷീറ്റ് ആകൃതിയിലുള്ള ഉയർന്ന ദ്രവണാങ്ക ലോഹങ്ങൾ (W, Mo, Ti, Ta, ബോറോൺ നൈട്രൈഡ് മുതലായവ) സാധാരണയായി അനുയോജ്യമായ ഒരു ബാഷ്പീകരണ സ്രോതസ്സാക്കി മാറ്റുന്നു, ബാഷ്പീകരണ വസ്തുക്കൾ നിറയ്ക്കുന്നു, വൈദ്യുത പ്രവാഹത്തിന്റെ ജൂൾ താപം വഴി പ്ലേറ്റിംഗ് മെറ്റീരിയൽ ഉരുകുകയോ ബാഷ്പീകരിക്കുകയോ ഉന്മൂലനം ചെയ്യുകയോ ചെയ്യുന്നു, ബാഷ്പീകരണ സ്രോതസ്സിന്റെ ആകൃതിയിൽ പ്രധാനമായും മൾട്ടി-സ്ട്രാൻഡ് സർപ്പിള, U- ആകൃതിയിലുള്ള, സൈൻ വേവ്, നേർത്ത പ്ലേറ്റ്, ബോട്ട്, കോൺ ബാസ്കറ്റ് മുതലായവ ഉൾപ്പെടുന്നു. അതേസമയം, ബാഷ്പീകരണ സ്രോതസ്സ് മെറ്റീരിയലിന് ഉയർന്ന ദ്രവണാങ്കം, കുറഞ്ഞ സാച്ചുറേഷൻ നീരാവി മർദ്ദം, സ്ഥിരതയുള്ള രാസ ഗുണങ്ങൾ, ഉയർന്ന താപനിലയിൽ കോട്ടിംഗ് മെറ്റീരിയലുമായി രാസപ്രവർത്തനം ഉണ്ടാകാതിരിക്കുക, നല്ല താപ പ്രതിരോധം, വൈദ്യുതി സാന്ദ്രതയിൽ ചെറിയ മാറ്റം മുതലായവ ഉണ്ടായിരിക്കണമെന്ന് ഈ രീതി ആവശ്യപ്പെടുന്നു. ബാഷ്പീകരണ സ്രോതസ്സിലൂടെ ഉയർന്ന വൈദ്യുതധാര സ്വീകരിച്ച് നേരിട്ട് ചൂടാക്കി ഫിലിം മെറ്റീരിയൽ ബാഷ്പീകരിക്കുന്നു, അല്ലെങ്കിൽ ഗ്രാഫൈറ്റ്, ചില ഉയർന്ന താപനില പ്രതിരോധശേഷിയുള്ള ലോഹ ഓക്സൈഡുകൾ (A202, B0 പോലുള്ളവ) എന്നിവ ഉപയോഗിച്ച് നിർമ്മിച്ച ക്രൂസിബിളിലേക്കും പരോക്ഷ ചൂടാക്കലിനുള്ള മറ്റ് വസ്തുക്കളിലേക്കും ഇത് ഇടുന്നു. ബാഷ്പീകരിക്കുക.

റെസിസ്റ്റൻസ് ഹീറ്റിംഗ് ബാഷ്പീകരണ കോട്ടിംഗിന് പരിമിതികളുണ്ട്: റിഫ്രാക്ടറി ലോഹങ്ങൾക്ക് കുറഞ്ഞ നീരാവി മർദ്ദമുണ്ട്, ഇത് നേർത്ത ഫിലിം നിർമ്മിക്കാൻ പ്രയാസമാണ്; ചില ഘടകങ്ങൾ ചൂടാക്കൽ വയർ ഉപയോഗിച്ച് ഒരു അലോയ് ഉണ്ടാക്കാൻ എളുപ്പമാണ്; അലോയ് ഫിലിമിന്റെ ഒരു ഏകീകൃത ഘടന ലഭിക്കുന്നത് എളുപ്പമല്ല. റെസിസ്റ്റൻസ് ഹീറ്റിംഗ് ബാഷ്പീകരണ രീതിയുടെ ലളിതമായ ഘടന, കുറഞ്ഞ വില, എളുപ്പത്തിലുള്ള പ്രവർത്തനം എന്നിവ കാരണം, ഇത് ബാഷ്പീകരണ രീതിയുടെ വളരെ സാധാരണമായ ഒരു പ്രയോഗമാണ്.

(2) ഇലക്ട്രോൺ ബീം ചൂടാക്കൽ ബാഷ്പീകരണം

ഇലക്ട്രോൺ ബീം ബാഷ്പീകരണം എന്നത് ഉയർന്ന ഊർജ്ജ സാന്ദ്രതയുള്ള ഇലക്ട്രോൺ ബീം ഉപയോഗിച്ച് വാട്ടർ-കൂൾഡ് കോപ്പർ ക്രൂസിബിളിൽ സ്ഥാപിച്ച് കോട്ടിംഗ് മെറ്റീരിയലിനെ ബാഷ്പീകരിക്കുന്ന ഒരു രീതിയാണ്. ബാഷ്പീകരണ സ്രോതസ്സിൽ ഒരു ഇലക്ട്രോൺ എമിഷൻ സ്രോതസ്സ്, ഒരു ഇലക്ട്രോൺ ആക്സിലറേഷൻ പവർ സ്രോതസ്സ്, ഒരു ക്രൂസിബിൾ (സാധാരണയായി ഒരു കോപ്പർ ക്രൂസിബിൾ), ഒരു കാന്തികക്ഷേത്ര കോയിൽ, ഒരു കൂളിംഗ് വാട്ടർ സെറ്റ് മുതലായവ അടങ്ങിയിരിക്കുന്നു. ഈ ഉപകരണത്തിൽ, ചൂടാക്കിയ മെറ്റീരിയൽ വാട്ടർ-കൂൾഡ് ക്രൂസിബിളിൽ സ്ഥാപിക്കുന്നു, കൂടാതെ ഇലക്ട്രോൺ ബീം മെറ്റീരിയലിന്റെ വളരെ ചെറിയ ഒരു ഭാഗം മാത്രമേ ബോംബ് ചെയ്യുന്നുള്ളൂ, അതേസമയം ശേഷിക്കുന്ന മിക്ക വസ്തുക്കളും ക്രൂസിബിളിന്റെ തണുപ്പിക്കൽ പ്രഭാവത്തിൽ വളരെ കുറഞ്ഞ താപനിലയിൽ തുടരുന്നു, ഇത് ക്രൂസിബിളിന്റെ ബോംബ് ചെയ്ത ഭാഗമായി കണക്കാക്കാം. അതിനാൽ, ബാഷ്പീകരണത്തിനായി ഇലക്ട്രോൺ ബീം ചൂടാക്കുന്ന രീതി കോട്ടിംഗ് മെറ്റീരിയലും ബാഷ്പീകരണ ഉറവിട മെറ്റീരിയലും തമ്മിലുള്ള മലിനീകരണം ഒഴിവാക്കാൻ സഹായിക്കും.

ഇലക്ട്രോൺ ബീം ബാഷ്പീകരണ സ്രോതസ്സിന്റെ ഘടനയെ മൂന്ന് തരങ്ങളായി തിരിക്കാം: നേരായ തോക്കുകൾ (ബൗൾസ് തോക്കുകൾ), റിംഗ് തോക്കുകൾ (വൈദ്യുതമായി വ്യതിചലിപ്പിക്കപ്പെട്ടത്), ഇ-തോക്കുകൾ (കാന്തികമായി വ്യതിചലിച്ചത്). ഒന്നോ അതിലധികമോ ക്രൂസിബിളുകൾ ഒരു ബാഷ്പീകരണ സൗകര്യത്തിൽ സ്ഥാപിക്കാം, അവയ്ക്ക് ഒരേസമയം അല്ലെങ്കിൽ വെവ്വേറെ നിരവധി വ്യത്യസ്ത വസ്തുക്കളെ ബാഷ്പീകരിക്കാനും നിക്ഷേപിക്കാനും കഴിയും.

ഇലക്ട്രോൺ ബീം ബാഷ്പീകരണ സ്രോതസ്സുകൾക്ക് ഇനിപ്പറയുന്ന ഗുണങ്ങളുണ്ട്.

① ഇലക്ട്രോൺ ബീം ബോംബാർഡ്മെന്റ് ബാഷ്പീകരണ സ്രോതസ്സിന്റെ ഉയർന്ന ബീം സാന്ദ്രതയ്ക്ക് പ്രതിരോധ തപീകരണ സ്രോതസ്സിനേക്കാൾ വളരെ ഉയർന്ന ഊർജ്ജ സാന്ദ്രത ലഭിക്കും, ഇത് W, Mo, Al2O3 മുതലായ ഉയർന്ന ദ്രവണാങ്ക വസ്തുക്കളെ ബാഷ്പീകരിക്കും.

②ആവരണ വസ്തു വെള്ളം കൊണ്ട് തണുപ്പിച്ച ഒരു ചെമ്പ് ക്രൂസിബിളിൽ സ്ഥാപിച്ചിരിക്കുന്നു, ഇത് ബാഷ്പീകരണ സ്രോതസ്സിന്റെ ബാഷ്പീകരണവും അവ തമ്മിലുള്ള പ്രതിപ്രവർത്തനവും ഒഴിവാക്കാൻ സഹായിക്കും.

③ കോട്ടിംഗ് മെറ്റീരിയലിന്റെ ഉപരിതലത്തിലേക്ക് നേരിട്ട് ചൂട് ചേർക്കാൻ കഴിയും, ഇത് താപ കാര്യക്ഷമത വർദ്ധിപ്പിക്കുകയും താപ ചാലകതയുടെയും താപ വികിരണത്തിന്റെയും നഷ്ടം കുറയ്ക്കുകയും ചെയ്യുന്നു.

ഇലക്ട്രോൺ ബീം ചൂടാക്കൽ ബാഷ്പീകരണ രീതിയുടെ പോരായ്മ, ഇലക്ട്രോൺ തോക്കിൽ നിന്നുള്ള പ്രാഥമിക ഇലക്ട്രോണുകളും കോട്ടിംഗ് മെറ്റീരിയലിന്റെ ഉപരിതലത്തിൽ നിന്നുള്ള ദ്വിതീയ ഇലക്ട്രോണുകളും ബാഷ്പീകരിക്കപ്പെടുന്ന ആറ്റങ്ങളെയും അവശിഷ്ട വാതക തന്മാത്രകളെയും അയോണീകരിക്കും എന്നതാണ്, ഇത് ചിലപ്പോൾ ഫിലിമിന്റെ ഗുണനിലവാരത്തെ ബാധിക്കും.

(3) ഉയർന്ന ഫ്രീക്വൻസി ഇൻഡക്ഷൻ ചൂടാക്കൽ ബാഷ്പീകരണം

ഉയർന്ന ഫ്രീക്വൻസി ഇൻഡക്ഷൻ തപീകരണ ബാഷ്പീകരണം എന്നത് ഉയർന്ന ഫ്രീക്വൻസി സ്പൈറൽ കോയിലിന്റെ മധ്യഭാഗത്ത് കോട്ടിംഗ് മെറ്റീരിയൽ ഉള്ള ക്രൂസിബിൾ സ്ഥാപിക്കുക എന്നതാണ്, അങ്ങനെ കോട്ടിംഗ് മെറ്റീരിയൽ ഉയർന്ന ഫ്രീക്വൻസി വൈദ്യുതകാന്തിക മണ്ഡലത്തിന്റെ ഇൻഡക്ഷനിൽ ശക്തമായ എഡ്ഡി കറന്റും ഹിസ്റ്റെറിസിസ് പ്രഭാവവും സൃഷ്ടിക്കുന്നു, ഇത് ഫിലിം പാളി ബാഷ്പീകരിക്കപ്പെടുകയും ബാഷ്പീകരിക്കപ്പെടുകയും ചെയ്യുന്നതുവരെ ചൂടാക്കാൻ കാരണമാകുന്നു. ബാഷ്പീകരണ സ്രോതസ്സിൽ സാധാരണയായി വാട്ടർ-കൂൾഡ് ഹൈ-ഫ്രീക്വൻസി കോയിലും ഗ്രാഫൈറ്റ് അല്ലെങ്കിൽ സെറാമിക് (മഗ്നീഷ്യം ഓക്സൈഡ്, അലുമിനിയം ഓക്സൈഡ്, ബോറോൺ ഓക്സൈഡ് മുതലായവ) ക്രൂസിബിളും അടങ്ങിയിരിക്കുന്നു. ഉയർന്ന ഫ്രീക്വൻസി പവർ സപ്ലൈ പതിനായിരം മുതൽ നൂറുകണക്കിന് ഹെർട്സ് വരെ ആവൃത്തി ഉപയോഗിക്കുന്നു, ഇൻപുട്ട് പവർ നിരവധി മുതൽ നൂറുകണക്കിന് കിലോവാട്ട് വരെയാണ്, മെംബ്രൻ മെറ്റീരിയലിന്റെ അളവ് ചെറുതാകുമ്പോൾ, ഇൻഡക്ഷൻ ആവൃത്തി കൂടുതലാണ്. ഇൻഡക്ഷൻ കോയിൽ ആവൃത്തി സാധാരണയായി വെള്ളം-കൂൾഡ് ചെമ്പ് ട്യൂബ് കൊണ്ടാണ് നിർമ്മിച്ചിരിക്കുന്നത്.

ഉയർന്ന ഫ്രീക്വൻസി ഇൻഡക്ഷൻ തപീകരണ ബാഷ്പീകരണ രീതിയുടെ പോരായ്മ, ഇൻപുട്ട് പവർ നന്നായി ക്രമീകരിക്കുന്നത് എളുപ്പമല്ല എന്നതാണ്, ഇതിന് ഇനിപ്പറയുന്ന ഗുണങ്ങളുണ്ട്.

①ഉയർന്ന ബാഷ്പീകരണ നിരക്ക്

②ബാഷ്പീകരണ സ്രോതസ്സിന്റെ താപനില ഏകീകൃതവും സ്ഥിരതയുള്ളതുമാണ്, അതിനാൽ കോട്ടിംഗ് തുള്ളികൾ തെറിക്കുന്ന പ്രതിഭാസം സൃഷ്ടിക്കുന്നത് എളുപ്പമല്ല, കൂടാതെ നിക്ഷേപിച്ച ഫിലിമിലെ പിൻഹോളുകളുടെ പ്രതിഭാസം ഒഴിവാക്കാനും ഇതിന് കഴിയും.

③ബാഷ്പീകരണ സ്രോതസ്സ് ഒരിക്കൽ ലോഡ് ചെയ്യപ്പെടുന്നു, താപനില താരതമ്യേന എളുപ്പവും നിയന്ത്രിക്കാൻ എളുപ്പവുമാണ്.

പോസ്റ്റ് സമയം: ഒക്ടോബർ-28-2022