Welkom bij Guangdong Zhenhua Technology Co., Ltd.

Branche nieuws

-

De toepassing van optische dunne films in de gecoate glazenindustrie

Er zijn veel soorten substraten voor brillen en lenzen, zoals CR39, PC (polycarbonaat), 1,53 Trivex156, kunststof met een gemiddelde brekingsindex, glas, enz. Voor corrigerende lenzen is de transmissie van zowel hars- als glaslenzen slechts ongeveer 91%, en een deel van het licht wordt door beide weerkaatst...Lees verder -

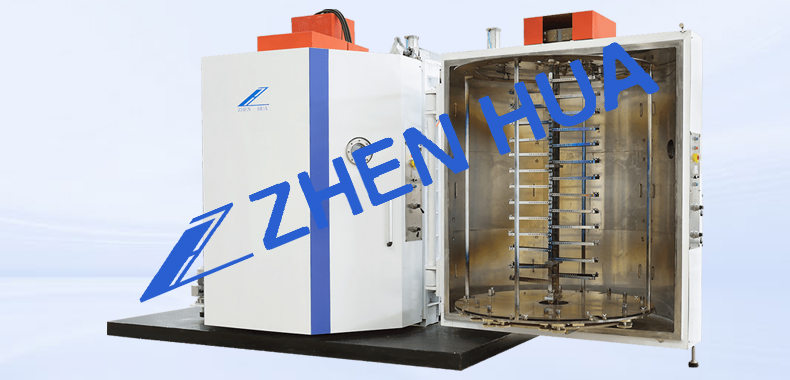

Kenmerken van de vacuümcoatingmachine

1. De vacuümcoatinglaag is erg dun (normaal gesproken 0,01-0,1 µm). 2. Vacuümcoating kan worden gebruikt voor veel kunststoffen, zoals ABS, PE, PP, PVC, PA, PC, PMMA, enz. 3. De filmvormingstemperatuur is laag. In de ijzer- en staalindustrie ligt de coatingtemperatuur bij thermisch verzinken over het algemeen tussen 400 ℃ en ...Lees verder -

Inleiding tot dunnefilmtechnologie voor fotovoltaïsche zonne-energie

Na de ontdekking van het fotovoltaïsche effect in Europa in 1863, maakten de Verenigde Staten in 1883 de eerste fotovoltaïsche cel met (Se). In het begin werden fotovoltaïsche cellen vooral gebruikt in de lucht- en ruimtevaart, defensie en andere sectoren. In de afgelopen 20 jaar is de prijs van fotovoltaïsche cellen sterk gedaald...Lees verder -

Processtroom van sputtercoatingmachine

1. Substraatreiniging door bombardement 1.1) Sputtercoatingmachines gebruiken gloeiontlading om het substraat te reinigen. Dat wil zeggen, laad argongas in de kamer, de ontladingsspanning is ongeveer 1000 V. Na het inschakelen van de voeding wordt een gloeiontlading gegenereerd en wordt het substraat gereinigd door ...Lees verder -

Toepassing van optische film in mobiele telefoonproducten

De toepassing van optische dunne films in consumentenelektronica zoals mobiele telefoons is verschoven van traditionele cameralenzen naar een gediversifieerdere richting, zoals cameralenzen, lensbeschermers, infrarood-afsnijfilters (IR-CUT) en NCVM-coating op batterijdeksels van mobiele telefoons. Cameraspec...Lees verder -

Kenmerken van CVD-coatingapparatuur

CVD-coatingtechnologie heeft de volgende kenmerken: 1. De procesvoering van CVD-apparatuur is relatief eenvoudig en flexibel en kan enkelvoudige of samengestelde films en legeringsfilms met verschillende verhoudingen vervaardigen; 2. CVD-coating kent een breed scala aan toepassingen en kan worden gebruikt om vooraf...Lees verder -

Wat zijn de processen van vacuümcoatingmachines? Wat is het werkingsprincipe?

Het vacuümcoatingproces is onderverdeeld in: vacuümverdampingscoating, vacuümsputtercoating en vacuüm-ionencoating. 1. Vacuümverdampingscoating Onder vacuümomstandigheden wordt het materiaal, zoals het metaal, de metaallegering, enz., verdampt en vervolgens op het substraatoppervlak afgezet...Lees verder -

Waarvoor dient het vacuümapparaat?

1. Wat is het vacuümcoatingproces? Wat is de functie ervan? Het zogenaamde vacuümcoatingproces maakt gebruik van verdamping en sputteren in een vacuümomgeving om deeltjes filmmateriaal af te geven. Deze worden afgezet op metaal, glas, keramiek, halfgeleiders en kunststof onderdelen om een coatinglaag te vormen voor deco...Lees verder -

Milieueisen voor vacuümcoatingapparatuur

Omdat vacuümcoatingapparatuur onder vacuümomstandigheden werkt, moet de apparatuur voldoen aan de vacuümvereisten voor de omgeving. De industrienormen voor verschillende soorten vacuümcoatingapparatuur die in mijn land zijn opgesteld (inclusief algemene technische voorwaarden voor vacuümcoatingapparatuur,...)Lees verder -

De kenmerken en toepassing van ionplating

Filmtype Filmmateriaal Substraat Filmeigenschappen en toepassing Metaalfilm CrAI, ZnPtNi Au, Cu, AI P, Au Au, W, Ti, Ta Ag, Au, AI, Pt staal, zacht staalTitaniumlegering, koolstofstaal, zacht staalTitaniumlegeringhard glaskunststof Nikkel, Inconelstaal, roestvrij staalsilicone Slijtvast...Lees verder -

Vacuüm-ioncoating en de classificatie ervan

Vacuüm-ionplating (kortweg ionplating) is een nieuwe oppervlaktebehandelingstechnologie die zich in de jaren 70 snel ontwikkelde en in 1963 in de Verenigde Staten werd voorgesteld door DM Mattox van Somali Company. Het verwijst naar het proces waarbij een verdampingsbron of sputterdoel wordt gebruikt om deeltjes te verdampen of te sputteren.Lees verder -

De optische coatingmachine kan worden gebruikt voor het coaten van meerdere optische films

① Antireflectiefolie. Bijvoorbeeld camera's, diaprojectoren, projectoren, filmprojectoren, telescopen, kijkglazen en enkellaagse MgF-films gecoat op lenzen en prisma's van diverse optische instrumenten, en dubbellaagse of meerlaagse breedband antireflectiefolies samengesteld uit SiOFrO2, AlO2, ...Lees verder -

Kenmerken van sputtercoatingfilms

① Goede regelbaarheid en herhaalbaarheid van de filmdikte. Of de filmdikte op een vooraf bepaalde waarde kan worden geregeld, wordt de regelbaarheid van de filmdikte genoemd. De vereiste filmdikte kan vele malen worden herhaald, wat de herhaalbaarheid van de filmdikte wordt genoemd. Omdat de ontlading...Lees verder -

Korte introductie van de technologie van chemische dampdepositie (CVD)

Chemical Vapor Deposition (CVD)-technologie is een filmvormende technologie die gebruikmaakt van verhitting, plasmaversterking, foto-ondersteunde technieken en andere methoden om gasvormige stoffen vaste films te laten produceren op het substraatoppervlak door middel van een chemische reactie onder normale of lage druk. Over het algemeen verloopt de reactie in...Lees verder -

Factoren die de prestaties van vacuümverdampingsplating beïnvloeden

1. De verdampingssnelheid heeft invloed op de eigenschappen van de verdampte coating. De verdampingssnelheid heeft een grote invloed op de afgezette film. Omdat de coatingstructuur die gevormd wordt door een lage afzettingssnelheid los is en gemakkelijk grote deeltjes kan afzetten, is het zeer veilig om een hogere verdampingssnelheid te kiezen...Lees verder