Welkom bij Guangdong Zhenhua Technology Co., Ltd.

Branche nieuws

-

Wat zijn de bronnen van vervuiling door vacuümcoatingapparatuur?

Vacuümcoatingapparatuur bestaat uit vele precieze onderdelen, die via diverse processen worden vervaardigd, zoals lassen, slijpen, draaien, schaven, boren, frezen, enzovoort. Door deze werkzaamheden raakt het oppervlak van de apparatuuronderdelen onvermijdelijk verontreinigd met bepaalde verontreinigende stoffen, zoals vet.Lees verder -

Wat zijn de vereisten voor het vacuümcoatingproces op de toepassingsomgeving?

Het vacuümcoatingproces stelt strenge eisen aan de toepassingsomgeving. De belangrijkste eisen voor vacuümhygiëne bij het conventionele vacuümproces zijn: er mag zich geen vervuiling ophopen op de onderdelen of het oppervlak van de apparatuur in het vacuüm, het oppervlak van de vacuümkamer...Lees verder -

Wat is het werkprincipe van de ionenplatingmachine?

De oorsprong van de ioncoatingmachine ligt in de theorie die DM Mattox in de jaren 60 presenteerde. De bijbehorende experimenten begonnen toen. Tot 1971 publiceerden Chambers en anderen de technologie van elektronenbundel-ionplating. De reactieve verdampingsplating (ARE)-technologie werd in de Bu...Lees verder -

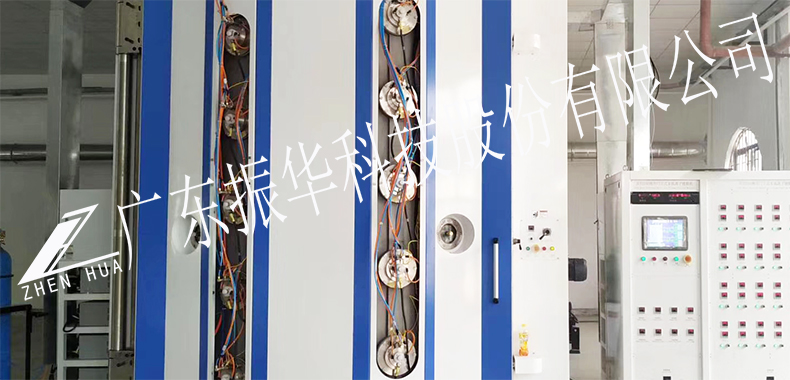

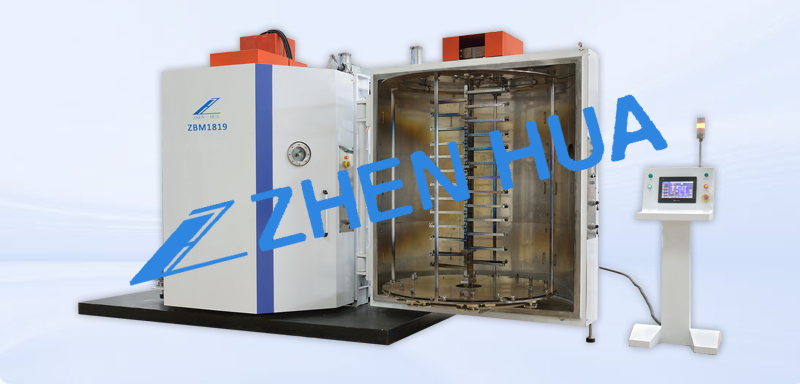

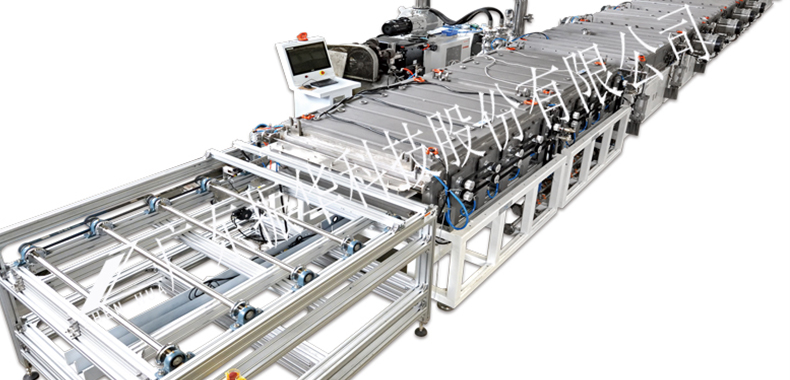

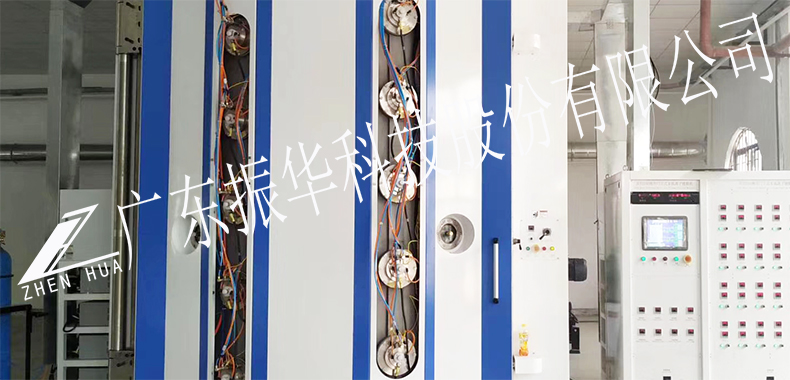

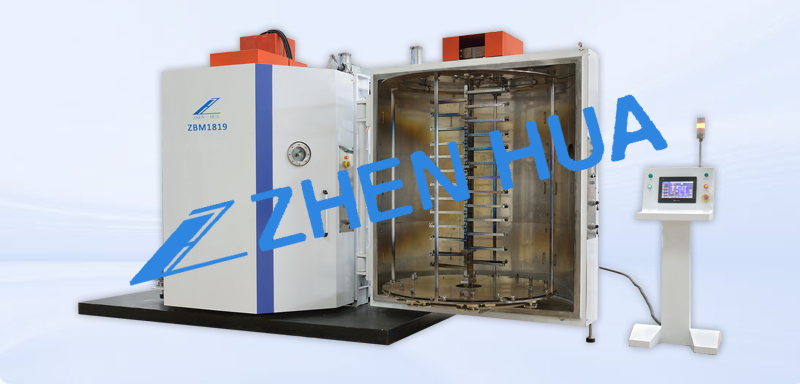

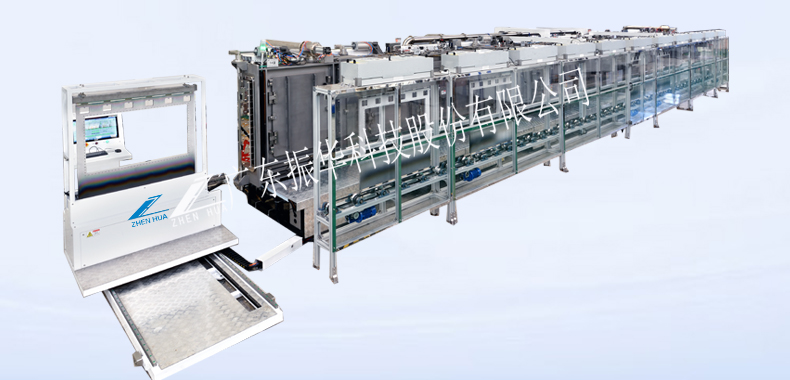

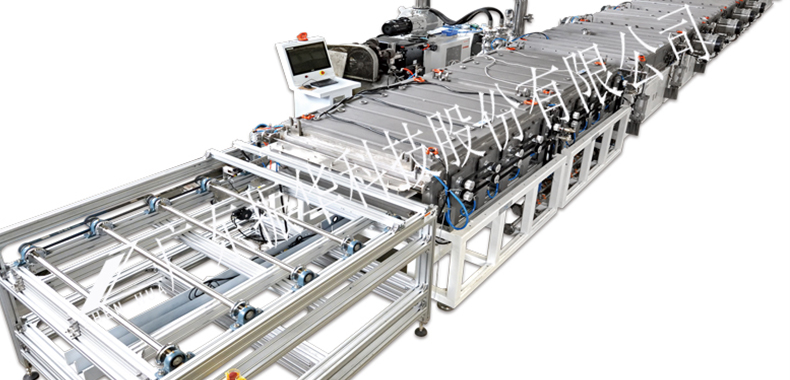

Classificatie en toepassing van vacuümcoatingapparatuur

De snelle ontwikkeling van vacuümcoaters in het huidige tijdperk heeft het aantal soorten coaters verrijkt. Laten we vervolgens de classificatie van coatings en de industrieën waarin de coatingmachine wordt toegepast, eens bekijken. Allereerst kunnen onze coatingmachines worden onderverdeeld in decoratieve coatingapparatuur, ele...Lees verder -

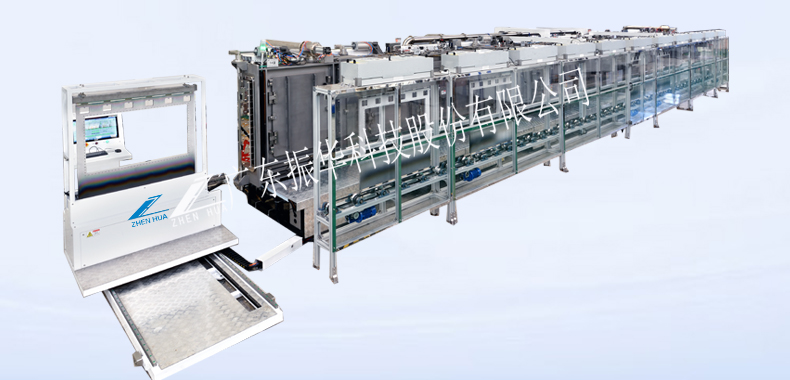

Korte introductie en voordelen van magnetron sputtercoatingapparatuur

Magnetronsputterprincipe: elektronen botsen met argonatomen en versnellen naar het substraat onder invloed van een elektrisch veld. Hierdoor ioniseren een groot aantal argonionen en elektronen, waarna de elektronen naar het substraat vliegen. Het argonion versnelt en bombardeert het doelmateriaal.Lees verder -

Voordelen van een vacuümplasmareinigingsmachine

1. Een vacuümplasma-reinigingsmachine voorkomt dat gebruikers schadelijke gassen voor het menselijk lichaam genereren tijdens het nat reinigen en voorkomt dat er dingen gewassen hoeven te worden. 2. Het te reinigen object wordt na plasmareiniging gedroogd en kan zonder verdere droogbehandeling naar het volgende proces worden gestuurd, wat de verwerking kan bereiken...Lees verder -

Wat is PVD-coatingtechnologie?

PVD-coating is een van de belangrijkste technologieën voor het vervaardigen van dunnefilmmaterialen. De filmlaag geeft het productoppervlak een metaalachtige textuur en rijke kleur, verbetert de slijtvastheid en corrosiebestendigheid en verlengt de levensduur. Sputteren en vacuümverdamping zijn de twee meest voorkomende...Lees verder -

99zxc. Toepassing van coating voor optische kunststofcomponenten

Momenteel ontwikkelt de industrie optische coatings voor toepassingen zoals digitale camera's, barcodescanners, glasvezelsensoren en communicatienetwerken, en biometrische beveiligingssystemen. Naarmate de markt groeit ten gunste van goedkope, hoogwaardige optische kunststof...Lees verder -

Hoe de filmlaag van gecoat glas te verwijderen

Gecoat glas wordt onderverdeeld in verdampingsgecoat, magnetronsputteren en in-line dampdepositie-gecoat glas. Omdat de methode voor het voorbereiden van de film verschilt, is ook de methode voor het verwijderen ervan verschillend. Suggestie 1: Gebruik zoutzuur en zinkpoeder voor het polijsten en wrijven...Lees verder -

De enkele problemen van het vacuümsysteem mogen niet worden genegeerd.

1. Wanneer de vacuümcomponenten, zoals kleppen, vallen, stofafscheiders en vacuümpompen, met elkaar worden verbonden, moet men proberen de pompleiding zo kort mogelijk te maken, de stromingsgeleider van de leiding zo groot mogelijk te maken en de diameter van de leiding over het algemeen niet kleiner te maken dan de diameter van de pomppoort.Lees verder -

Wat is vacuüm-ioncoatingtechnologie?

1. Het principe van vacuümioncoatingtechnologie. Met behulp van vacuümboogontladingstechnologie in een vacuümkamer wordt booglicht gegenereerd op het oppervlak van het kathodemateriaal, waardoor atomen en ionen zich op het kathodemateriaal vormen. Onder invloed van een elektrisch veld bombarderen de atoom- en ionenbundels de...Lees verder -

Hoe kiest u een leverancier van vacuümcoatingapparatuur?

Momenteel neemt het aantal binnenlandse fabrikanten van vacuümcoatingapparatuur toe. Er zijn honderden binnenlandse en vele buitenlandse fabrikanten. Hoe kiest u de juiste leverancier uit zoveel merken? Hoe kiest u de juiste fabrikant van vacuümcoatingapparatuur voor uzelf? Dit hangt af van...Lees verder -

Het verschil tussen vacuümcoaten en natcoaten

Vacuümcoaten heeft duidelijke voordelen ten opzichte van natcoaten. 1. Ruime keuze aan film- en substraatmaterialen, de dikte van de film kan worden geregeld om functionele films met verschillende functies te bereiden. 2. De film wordt bereid onder vacuümomstandigheden, de omgeving is schoon en de film ...Lees verder -

Rol- en prestatie-optimalisatie van snijgereedschapcoatings

Coatings voor snijgereedschappen verbeteren de wrijvings- en slijtage-eigenschappen van snijgereedschappen en zijn daarom essentieel bij snijbewerkingen. Leveranciers van oppervlaktebewerkingstechnologie ontwikkelen al jaren coatingoplossingen op maat om de slijtvastheid en bewerkingsefficiëntie van snijgereedschappen te verbeteren.Lees verder -

Technologie voor tandwielcoating

PVD-depositietechnologie wordt al jaren toegepast als een nieuwe oppervlaktemodificatietechnologie, met name vacuümioncoatingtechnologie, die de laatste jaren een enorme ontwikkeling heeft doorgemaakt en nu breed wordt toegepast bij de behandeling van gereedschappen, matrijzen, zuigerveren, tandwielen en andere componenten. De...Lees verder