Welkom bij Guangdong Zhenhua Technology Co., Ltd.

Branche nieuws

-

De rol van snijgereedschapcoatings - Hoofdstuk 1

Coatings voor snijgereedschappen verbeteren de wrijvings- en slijtage-eigenschappen van snijgereedschappen en zijn daarom essentieel bij snijbewerkingen. Leveranciers van oppervlaktebewerkingstechnologie ontwikkelen al jaren coatingoplossingen op maat om de slijtvastheid en bewerkingsefficiëntie van snijgereedschappen te verbeteren.Lees verder -

Introductie van verschillende vacuümpompen in vacuümsystemen

De prestaties van verschillende vacuümpompen verschillen niet alleen in hun vermogen om vacuüm naar de kamer te pompen. Daarom is het bij de keuze van de pomp erg belangrijk om de werking van de pomp in het vacuümsysteem te verduidelijken en de rol die de pomp in verschillende werkgebieden speelt, samen te vatten.Lees verder -

Sputterende vacuümcoatingmachine voor keramische vloertegels

De sputterende vacuümcoatingmachine maakt gebruik van geavanceerde technologie om dunne filmcoatings aan te brengen op keramische vloertegels. Dit proces omvat het gebruik van een vacuümkamer om metaalachtige of samengestelde coatings op het oppervlak van de tegels aan te brengen, wat resulteert in een duurzame en esthetisch aantrekkelijke afwerking.Lees verder -

Auto-onderdelen metalliseren vacuümcoatingmachine

Een van de belangrijkste factoren die deze trend aanjagen, is het groeiende bewustzijn van het belang van hoogwaardige coatings op auto-onderdelen. Deze coatings verbeteren niet alleen de esthetiek van de onderdelen, maar bieden ook bescherming tegen corrosie en slijtage, wat uiteindelijk de levensduur van het auto-onderdeel verlengt.Lees verder -

Machine voor het vergulden van keramische tegels

De machine voor het vergulden van glaskeramische tegels maakt gebruik van geavanceerde technieken om een dunne laag goud aan te brengen op het oppervlak van de tegels, wat een verbluffende en luxueuze uitstraling creëert. Dit proces verbetert niet alleen de esthetische aantrekkingskracht van de tegels, maar biedt ook extra bescherming tegen ...Lees verder -

Principes van substraten en filmselectie

Tijdens het filmvoorbereidingsproces kan het substraat worden geselecteerd op basis van het volgende krachtoppervlak: 1. Selecteer goud of legering, glas, keramiek en kunststof als substraat voor verschillende toepassingsdoeleinden; 2. De structuur van het substraatmateriaal komt overeen met de fi...Lees verder -

De oppervlaktevorm en thermische uitzettingscoëfficiënt van het substraat op de film

De groei van de film heeft een zeer belangrijke impact. Als de oppervlakteruwheid van het substraat groot is en er steeds meer oppervlaktedefecten voorkomen, heeft dit invloed op de hechting en groeisnelheid van de film. Daarom wordt het substraat, voordat het vacuümcoaten begint, voorbewerkt...Lees verder -

Kenmerken, eisen en materiaalkeuze van de verdampingsbron voor weerstandsverwarming

De structuur van een weerstandsverwarmingsverdampingsbron is eenvoudig, gebruiksvriendelijk en gemakkelijk te maken. Het is de meest gebruikte soort verdampingsbron. Men spreekt meestal van een warmtegenerator of verdampingsboot. De verwarmingsvereisten van het gebruikte weerstandsmateriaal zijn: hoge temperatuur, weerstand, ...Lees verder -

Ontwerp van verdampingsbronnen en gebruik van het probleem

Tijdens het proces van vacuümverdamping en vacuümionisatie zal het membraanmateriaal een temperatuur bereiken van 1000 tot 2000 °C, waardoor het Yanfa-verdampingsproces van het apparaat plaatsvindt, wat bekend staat als de verdampingsbron. Er zijn verschillende soorten verdampingsbronnen, waaronder knoflookhaarverdamping van membraanmaterialen.Lees verder -

Plastic lepel PVD vacuümcoatingmachine

PVD (Physical Vapor Deposition) vacuümcoating is een proces waarbij een vacuümkamer wordt gebruikt om dunne lagen materiaal op een substraat af te zetten. Deze technologie wordt al veelvuldig gebruikt in de productie om de prestaties en het uiterlijk van diverse producten te verbeteren, en wordt nu ook toegepast op de prod...Lees verder -

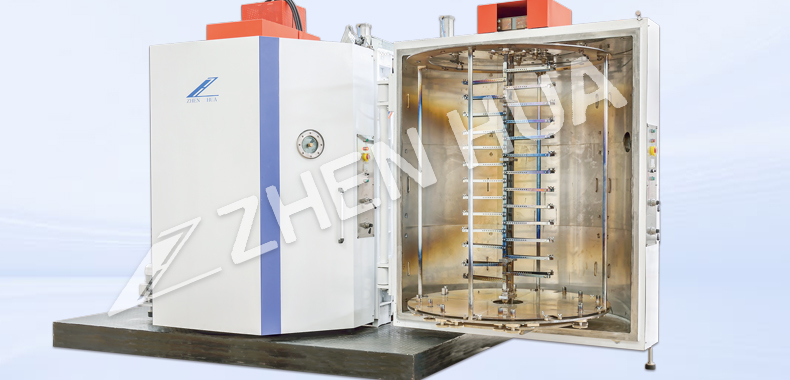

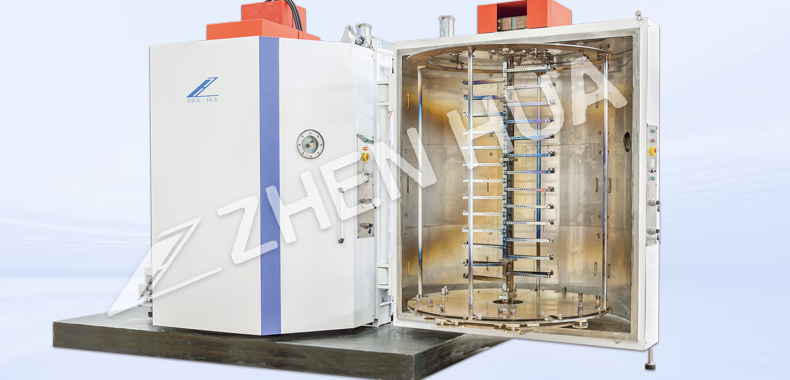

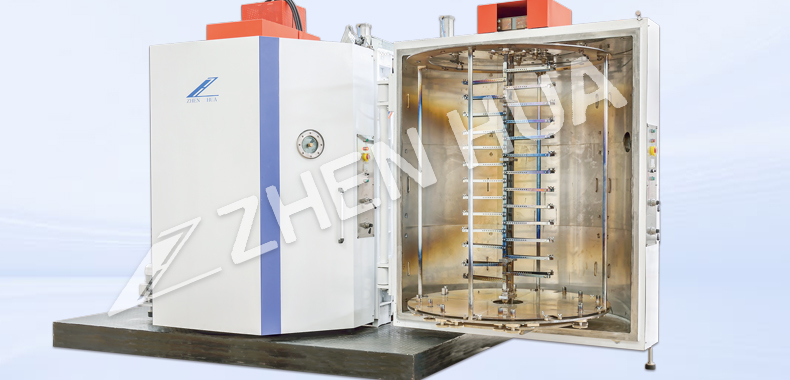

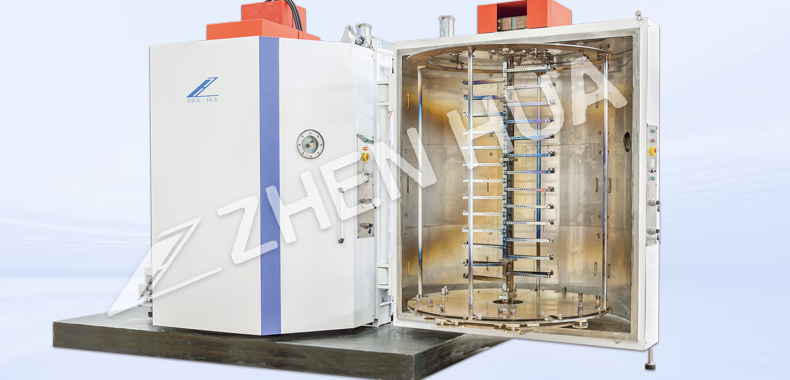

Multifunctionele vacuümcoatingapparatuur

De multifunctionele vacuümcoatingapparatuur maakt gebruik van geavanceerde technologie om dunne coatings aan te brengen op diverse materialen, waaronder metaal, glas en kunststof. Dit proces verbetert niet alleen de esthetiek van de producten, maar verbetert ook hun duurzaamheid en prestaties. Hierdoor...Lees verder -

Sanitair PVD vacuümcoatingapparatuur

PVD-vacuümcoatingapparatuur voor sanitair is een doorbraak in de productie van sanitaire producten. Deze geavanceerde technologie maakt gebruik van een proces genaamd Physical Vapor Deposition (PVD) om een duurzame en langdurige coating op sanitaire producten te creëren. Het resultaat is een hoogwaardige afwerking die...Lees verder -

Precisie vacuümcoatingapparatuur

Precisie-vacuümcoatingapparatuur verwijst naar speciale machines die dunne films en coatings met extreem hoge precisie op diverse materialen aanbrengen. Het proces vindt plaats in een vacuümomgeving, waardoor onzuiverheden worden geëlimineerd en een superieure uniformiteit en consistentie in de coatingtoepassing wordt bereikt.Lees verder -

Grote horizontale vacuümcoatingapparatuur

Een van de belangrijkste voordelen van grote horizontale vacuümcoatingapparatuur is de mogelijkheid om dunne, uniforme coatings aan te brengen op grote, vlakke substraten. Dit is met name belangrijk in sectoren zoals de glasindustrie, waar het bereiken van een consistente coatingdikte over een groot oppervlak essentieel is.Lees verder -

Bekijk Ion Gold Vacuum Coating Machine

Het werkingsprincipe van de horloge-ion goud vacuümcoatingmachine is het gebruik van fysische dampdepositie (PVD) om een dunne laag goud op het oppervlak van horlogeonderdelen te plateren. Het proces omvat het verhitten van het goud in een vacuümkamer, waardoor het verdampt en vervolgens condenseert op het oppervlak...Lees verder