Zasada nr 1 rozpylania magnetronowego o dużej mocy impulsowej

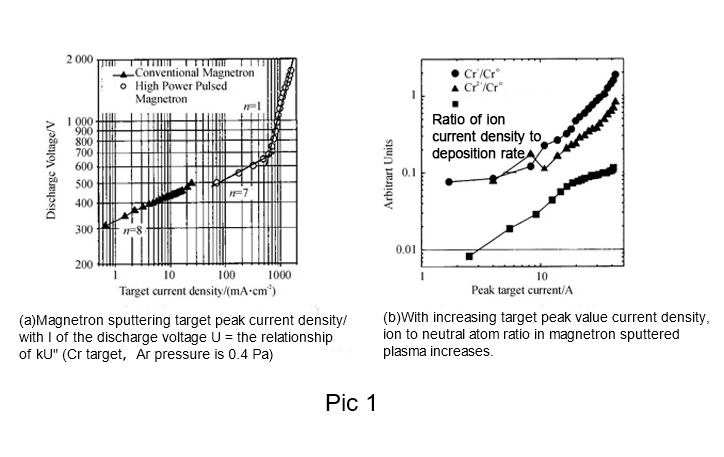

Technika rozpylania magnetronowego o dużej mocy impulsowej wykorzystuje wysoką szczytową moc impulsu (2-3 rzędy wielkości wyższą niż konwencjonalne rozpylanie magnetronowe) i niski współczynnik wypełnienia impulsu (0,5%-10%) w celu uzyskania wysokich współczynników dysocjacji metalu (>50%), co wynika z charakterystyk rozpylania magnetronowego, jak pokazano na rys. 1, gdzie szczytowa gęstość prądu docelowego I jest proporcjonalna do wykładniczej n-tej potęgi napięcia rozładowania U, I = kUn (n jest stałą związaną ze strukturą katody, polem magnetycznym i materiałem). Przy niższych gęstościach mocy (niskie napięcie) wartość n zwykle mieści się w zakresie od 5 do 15; wraz ze wzrostem napięcia rozładowania gęstość prądu i gęstość mocy szybko rosną, a przy wysokim napięciu wartość n staje się 1 z powodu utraty ograniczenia pola magnetycznego. Jeśli przy niskich gęstościach mocy, wyładowanie gazowe jest określane przez jony gazu, które znajdują się w normalnym trybie wyładowania impulsowego; jeśli przy dużych gęstościach mocy, udział jonów metalu w plazmie wzrasta, a niektóre materiały przełączają się, to znaczy w tryb samorozpylania, tj. plazma jest utrzymywana przez jonizację rozpylanych neutralnych cząstek i wtórnych jonów metali, a atomy gazu obojętnego, takie jak Ar, są używane tylko do zapalenia plazmy, po czym rozpylone cząstki metalu są jonizowane w pobliżu celu i przyspieszane z powrotem, aby bombardować rozpylany cel pod działaniem pól magnetycznych i elektrycznych, aby utrzymać wyładowanie o wysokim natężeniu prądu, a plazma jest silnie zjonizowanymi cząstkami metalu. Ze względu na proces rozpylania efektu ogrzewania na celu, w celu zapewnienia stabilnej pracy celu w zastosowaniach przemysłowych, gęstość mocy bezpośrednio przyłożona do celu nie może być zbyt duża, ogólnie bezpośrednie chłodzenie wodne i przewodnictwo cieplne materiału docelowego powinny być w przypadku 25 W/cm2 poniżej, pośrednie chłodzenie wodne, przewodnictwo cieplne materiału docelowego jest słabe, materiał docelowy spowodowany fragmentacją z powodu naprężeń cieplnych lub materiał docelowy zawiera nisko lotne składniki stopu i inne przypadki gęstości mocy mogą być tylko w 2 ~ 15 W/cm2 poniżej, znacznie poniżej wymagań wysokiej gęstości mocy. Problem przegrzania celu można rozwiązać, stosując bardzo wąskie impulsy o dużej mocy. Anders definiuje wysokowydajne impulsowe rozpylanie magnetronowe jako rodzaj impulsowego rozpylania, w którym szczytowa gęstość mocy przekracza średnią gęstość mocy o 2 do 3 rzędów wielkości, a rozpylanie jonów docelowych dominuje w procesie rozpylania, a atomy rozpylania docelowego są silnie zdysocjowane.

Nr 2 Charakterystyka osadzania powłok metodą rozpylania magnetronowego o dużej mocy impulsowej

Rozpylanie magnetronowe o dużej mocy impulsowej może wytwarzać plazmę o wysokiej szybkości dysocjacji i wysokiej energii jonów, a także może stosować ciśnienie polaryzacji w celu przyspieszenia naładowanych jonów, a proces osadzania powłoki jest bombardowany cząstkami o wysokiej energii, co jest typową technologią IPVD. Energia jonów i ich dystrybucja mają bardzo ważny wpływ na jakość i wydajność powłoki.

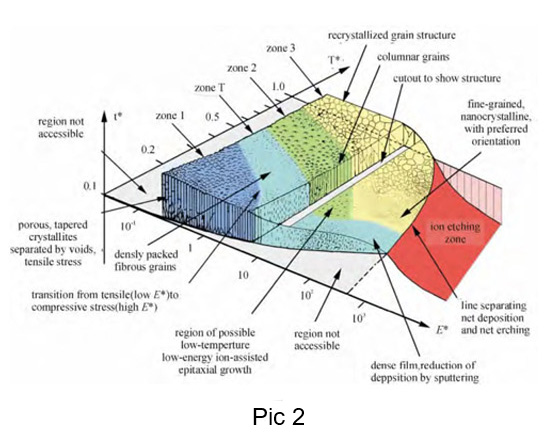

O IPVD, w oparciu o słynny model regionu strukturalnego Thortona, Anders zaproponował model regionu strukturalnego, który obejmuje osadzanie plazmowe i trawienie jonowe, rozszerzył związek między strukturą powłoki a temperaturą i ciśnieniem powietrza w modelu regionu strukturalnego Thortona na związek między strukturą powłoki, temperaturą i energią jonów, jak pokazano na rys. 2. W przypadku powłoki z osadzaniem jonów o niskiej energii, struktura powłoki jest zgodna z modelem strefy struktury Thortona. Wraz ze wzrostem temperatury osadzania, przejście z regionu 1 (luźne porowate kryształy włókien) do regionu T (gęste kryształy włókien), regionu 2 (kryształy kolumnowe) i regionu 3 (region rekrystalizacji); wraz ze wzrostem energii jonów osadzania, temperatura przejścia z regionu 1 do regionu T, regionu 2 i regionu 3 spada. Kryształy włókien o wysokiej gęstości i kryształy kolumnowe można przygotować w niskiej temperaturze. Gdy energia osadzonych jonów wzrośnie do wartości rzędu 1-10 eV, bombardowanie i trawienie jonami powierzchni osadzonych powłok ulega wzmocnieniu, a grubość powłok ulega zwiększeniu.

Nr 3 Przygotowanie twardej warstwy powłoki metodą rozpylania magnetronowego o dużej mocy

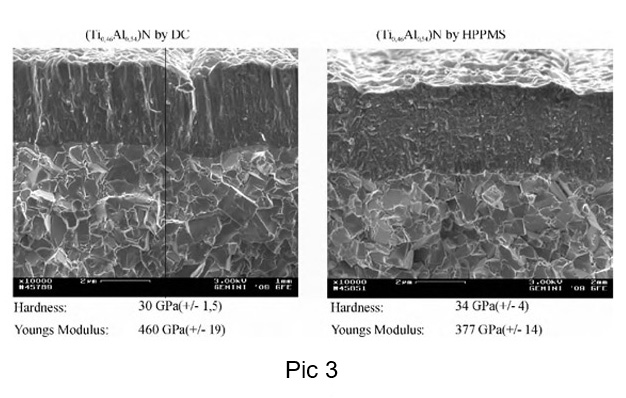

Powłoka przygotowana za pomocą technologii rozpylania magnetronowego o dużej mocy jest gęstsza, ma lepsze właściwości mechaniczne i wysoką stabilność temperaturową. Jak pokazano na rys. 3, konwencjonalna powłoka TiAlN rozpylana magnetronowo jest kolumnową strukturą krystaliczną o twardości 30 GPa i module Younga 460 GPa; powłoka HIPIMS-TiAlN ma twardość 34 GPa, podczas gdy moduł Younga wynosi 377 GPa; stosunek twardości do modułu Younga jest miarą wytrzymałości powłoki. Większa twardość i mniejszy moduł Younga oznaczają lepszą wytrzymałość. Powłoka HIPIMS-TiAlN ma lepszą stabilność temperaturową, z fazą heksagonalną AlN wytrąconą w konwencjonalnej powłoce TiAlN po obróbce wyżarzania w wysokiej temperaturze w 1000 °C przez 4 godziny. Twardość powłoki zmniejsza się w wysokiej temperaturze, podczas gdy powłoka HIPIMS-TiAlN pozostaje niezmieniona po obróbce cieplnej w tej samej temperaturze i czasie. Powłoka HIPIMS-TiAlN ma również wyższą temperaturę początku utleniania w wysokiej temperaturze niż konwencjonalna powłoka. Dlatego powłoka HIPIMS-TiAlN wykazuje znacznie lepszą wydajność w narzędziach skrawających o dużej prędkości niż inne narzędzia powlekane przygotowane metodą PVD.

Czas publikacji: 08-11-2022